CP 5

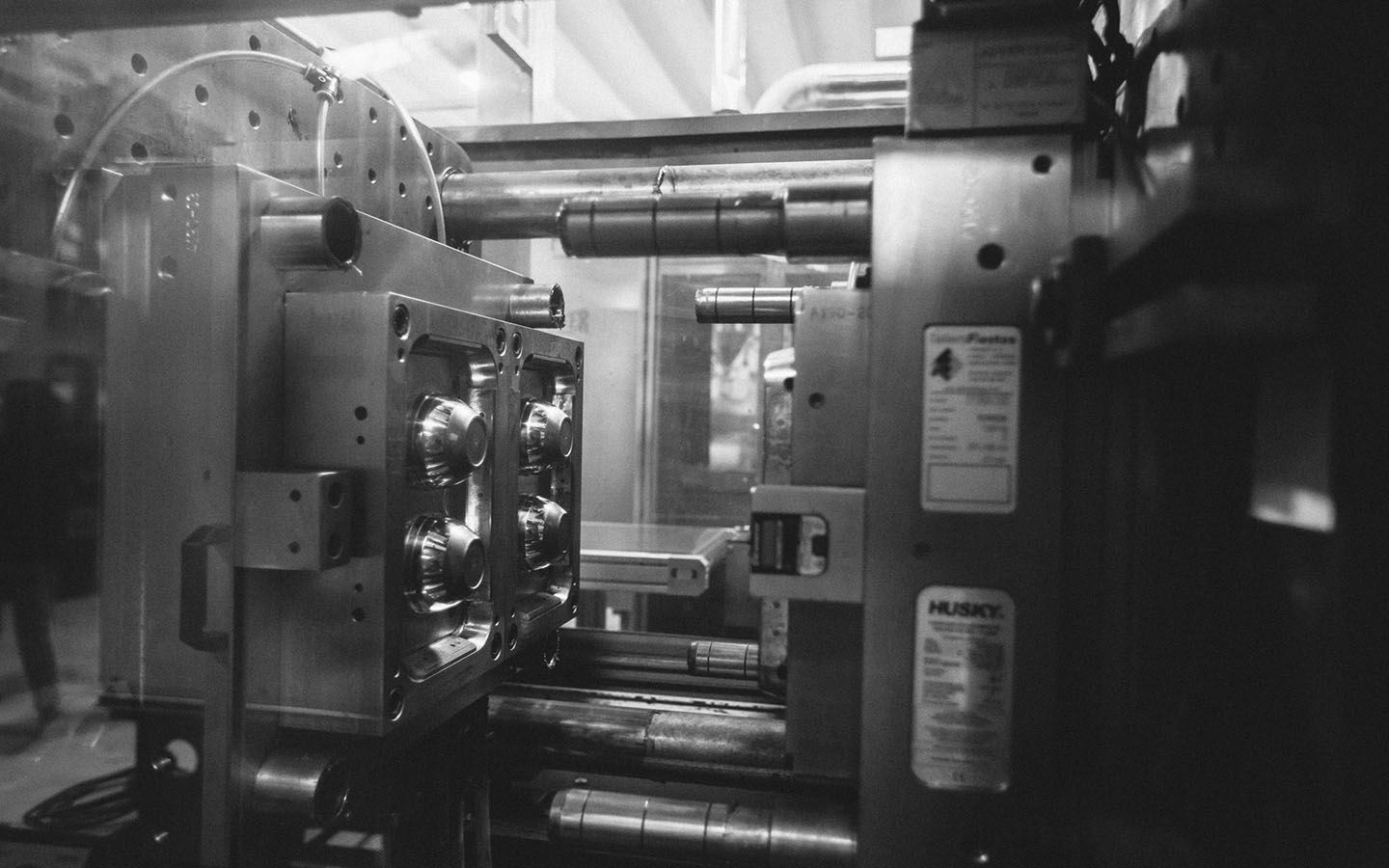

Se trata de una sociedad mercantil nacida en 1987 desarrollando actividades de varios tipos como pueden ser, la transformación de plásticos, la fabricación de envases para el sector alimenticio y la redacción de proyectos y dirección de obras de edificaciones e instalaciones industriales. CP5 vela por la innovación y la eficacia, mostrando siempre a sus clientes un servicio de calidad, a la altura de su producto contando con un excelente equipo de profesionales que ayudan a cumplir con sus plazos de entrega.